洛阳松导感应加热科技有限公司

联系方式:15038554363

24小时技术热线:15038554363

邮 箱:1390003299@qq.com

厂址:河南省洛阳市洛新工业园区

一种底注式浇注设备的中频加热方法及保温浇注电炉,属于机械行业铸造生产线上的一种专用机械化浇注设备领域。用于对造型线上的铸型进行机械化的浇注充型,具有升温、保温和快速浇注功能。炉体采用无芯结构;用感应加热方法电炉内的金属液进行加热、保温和温度控制,加热供电为中频;金属熔液的出口通道“浇口”设在电炉底部。本发明使用底注技术,可减少铸件废品率,提高铸件质量。由于金属在熔炼过程中,杂质和熔渣均浮在液面;底注式浇注可避免杂质和熔渣进入铸件型腔,大大减少废品出现。使用中频感应加热技术,可取代落后的无加热浇注机和效率不高、保养繁琐的工频浇注机。

1.一种底注式中频加热保温浇注电炉,采用中频感应加热炉内金属液,供电为中频;感应线圈和炉衬均为圆形,轴线垂直地面;感应线圈内部无铁芯或其他导磁体;金属液出口在浇注电炉的底部;向生产线上铸型内浇注的金属熔液是从此电炉底部出口引出,为铸型充型,三相整流然后逆变的电路结构连接感应线圈。

2.根据权利要求l所述的一种底注式中频加热保温浇注电炉,其特征是:用电解铜管制成感应线圈,线圈为同一直径圆形排绕;感应器线圈外部装有硅钢片制成的磁轭;线圈的内部为炉衬或称坩埚;坩埚内部形状为圆筒状;炉衬由耐火材料在开炉前打结并烧结制成;线圈和炉体底部与炉衬之间衬有绝缘用的绝缘隔如层;

底注式浇口用成型的浇口砖,打结时镶嵌在炉底部的炉衬中,浇口轴线垂直向上;浇口砖用耐火材料预制而成;上述结构安装在炉体内,炉体上部配有炉盖;

炉盖内有耐火材料制成的炉衬;炉体和炉盖用普通结构钢制作,靠近感应线圈的部分采用非顺磁的不锈钢制作;线圈下沿低于坩埚底,上沿在坩埚满载液面的l/3之上、3/4之下;与浇口砖的轴线对应,炉盖上开有一孔;用耐火材料制成的塞杆由此孔穿过,垂直安放;为感应器线圈提供大功率中频电流的装置,其主电路采用三相可控硅整流然后逆变的电路。

3.根据权利要求2所述的一种底注式中频加热保温浇注电炉,其特征是:三相可控硅整流然后逆变的电路的结构为Vl~V6组成三相整流桥;三相整流桥的输出一端接平波电抗器L滤波后连接V7~Vl0组成逆变桥电路的输入一端,三相整流桥的输出另一端接平波电抗器L滤波后连接V7~Vl0组成逆变桥电路的输入另一端,感应器线圈LT作为负载,连接在逆变桥另的输出点;中频谐振补偿电容C并联在感应器线圈LT两端。

4.根据权利要求l或2所述的一种底注式中频加热保温浇注电炉,其特征是:使用感应加热的中频供电频率在65赫兹至1500赫兹之间,被线圈围绕的内部没有导磁铁芯或其他材质的导磁体。

5.根据权利要求l所述的一种底注式中频加热保温浇注电炉,其特征是:感应线圈材质为电解铜管,圆形密排绕制,线圈匝间做两层绝缘,内层用云母带缠绕,外层为玻璃丝带,浸漆处理;感应器线圈垂直安放,与炉体中心轴线同轴;

炉壳按材质不同分为三部分,上部和炉底部分使用普通碳素结构钢,中间部分用非顺磁质的不锈钢;炉衬在线圈的内侧,内部形状为圆筒状;炉衬和线圈之间有绝缘隔热层;绝缘隔热层内层材质为云母板;外层为石棉布或硅酸铝纤维毡。

6.一种底注式浇注设备的中频加热方法,其特征是采用感应加热方法电炉内的金属液进行加热、保温和温度控制,加热供电为中频;炉体采用无芯结构,对铸型充型的金属熔液的出口通道“浇口”设在电炉底部;底注式浇注步骤:对铸型充型的金属熔液的出口通道“浇口”设在电炉底部,熔融金属液从在电炉底部的浇口流出,对造型线上已造好的铸型进行浇注充型;底注的方法步骤是采用无芯的炉体和塞杆结构,充型过程中,金属液的流、断及流量由塞杆控制。

7.根据权利要求6所述的一种底注式浇注设备的中频加热方法,其特征是有如下步骤:开炉时,坩埚内注入铸型用的金属液;向感应器线圈中通入65-1500Hz的中频电流,金属液被其自身内部产生的电涡流加热;金属液的温度由通入的中频电流的功率控制;为感应器线圈提供大功率中频电流的装置,其主电路采用三相整流然后逆变的电路;整流元件采用可控硅或大功率二极管,逆变元件采用可控硅或IGBT;该装置使用电子装置调整可控硅的导通角度或调整IGBT的通断时间完成功率控制;浇注过程中,向上提起塞杆则打开浇口,金属液从炉内流出向铸型充型;向下移动塞杆可关闭浇口,截断金属流,停止充型;控制塞杆提起高度,控制金属液的流量;加热电力供给频率为;范围为65Hz至1500Hz。

一种底注式浇注设备的中频加热方法及保温浇注电炉

技术领域

本发明涉及一种底注式浇注设备的中频加热方法及保温浇注电炉,属于机械行业铸造生产线上的一种专用机械化浇注设备领域。

背景技术

目前在铸造生产中与造型线配套的浇注设备一般有以下几种:手工浇包、无加热浇注机、感应加热浇注炉。按加热方式,感应加热浇注炉可分为有芯和无芯两类;按浇注方式,浇注炉又可分为倾转式、气压式等多种。

工频有芯保温浇注设备国内外已有生产,典型代表是容克、ABB等几家公司的产品。工频有芯保温浇注机械对金属液的加热是利用变压器的工作原理,变压器的初级为感应线圈;次级即被加热的金属液,相当于封闭的单匝次级线圈;导磁体为一封闭框形铁芯,穿过初级线圈和被加热的金属液;当线圈内通入交变电流时,作为次级的金属液因电磁感应产生的电流而被加热。所谓有芯即指,结构中存在一个穿过初级线圈和被加热的金属液的导磁铁芯。因要穿过赤热的金属液,高温升高使磁材料的导磁率大大降低;设备的工作频率不宜太高,有芯炉工作频率都是工频。为保证炉内金属液的热循环,工频有芯保温浇注设备的感应加热部分只能放在设备底部,金属液出口也只能设计在设备的上部。此类浇注机的缺点有四:l、工频加热,电效率低。2、金属液出口在上部,熔渣易随金属液进入铸型,造成废品。3、将熔融金属液与感应线圈及铁芯炉隔开的炉衬不能太厚,对其材质要求也很高;4、停炉后炉衬会损坏。如不停产,一旦开炉就不能停,即使不生产也要供电保温。

无加热浇注机的种类很多,机械化的使用解放了繁重的人工操作,免除或减轻了铸造生产线上浇注工人的繁重体力劳动。但因随时间的延续浇注机内的熔融金属温度会下降,无法保证铸件的质量。另外因金属液温度逐步降低,采用底注浇口极易造成浇口被凝固金属杜塞的故障,故无加热浇注机不能选用出口截面积有限的底注浇注方式。

由于上述的原因和操作习惯的影响,本发明实施之前中频感应加热方法和底注式浇注方式尚无在铸造生产造型线浇注机上应用的。

发明内容

为了克服现有技术结构的不足,本发明提供一种底注式浇注设备的中频加热方法及保温浇注电炉。

本发明解决其技术问题所采用的技术方案是:一种底注式浇注设备的中频加热方法,采用感应加热方法电炉内的金属液进行加热、保温和温度控制,加热供电为中频;炉体采用无芯结构,对铸型充型的金属熔液的出口通道“浇口”设在电炉底部,三相整流然后逆变的电路结构连接感应线圈。

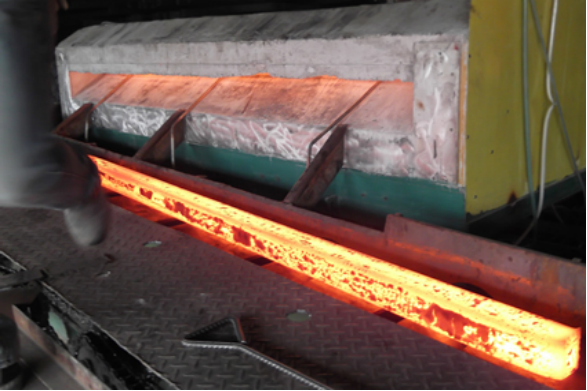

底注式浇注步骤:对铸型充型的金属熔液的出口通道“浇口”设在电炉底部,熔融金属液从在电炉底部的浇口流出,对造型线上已造好的铸型进行浇注充型。底注的方法步骤是采用无芯的炉体和塞杆结构,充型过程中,金属液的流、断及流量由塞杆控制。

有如下步骤:

开炉时,坩埚内注入铸型用的金属液;向感应器线圈中通入65-1500Hz的中频电流,金属液被其自身内部产生的电涡流加热;金属液的温度由通入的中频电流的功率控制。为感应器线圈提供大功率中频电流的装置,其主电路采用三相可控硅整流然后逆变的电路;该装置可使用电子装置调整可控硅的导通角度或调整IGBT的通断时间完成功率控制。

浇注过程中,向上提起塞杆则打开浇口,金属液从炉内流出向铸型充型;向下移动塞杆可关闭浇口,截断金属流,停止充型;控制塞杆提起高度,可控制金属液的流量。本发明的加热电力供给频率范围为65Hz至1500Hz。

采用三相可控硅整流然后逆变成中频的供电电路,对金属液加热、保温和控制,提高了电效率;免除了工频加热中平衡其他两相用的大功率电抗和电容,简化了电路,降低了成本;提高了炉内金属液温度调节的可控和可靠性,简化了操控。为生产拍节快、产量大的铸件造型线提供一种底注式保温浇注电炉;其浇注温度可控,能够适应各种铸件的工艺和质量要求。

本发明解决了在造型线上的浇注机械中的底注式浇注问题,消除了浇注过程中炉渣易进入铸型机的弊病。本发明解决其技术问题所采用的技术方案是:一种底注式中频加热保温浇注电炉,用电解铜管制成感应线圈,线圈为同一直径圆形排绕。感应器线圈外部装有硅钢片制成的磁轭,磁轭的作用是减少漏磁对线圈外部金属(包括炉体)的感应。线圈的内部为炉衬,也称“坩埚”;坩埚内部形状为圆筒状。炉衬由耐火材料在开炉前打结并烧结制成;线圈和炉体底部与炉衬之间衬有绝缘用的绝缘隔如层。

底注式浇口用成型的浇口砖,打结时镶嵌在炉底部的炉衬中,浇口轴线垂直向上;浇口砖用耐火材料预制而成。

上述结构安装在炉体内,炉体上部配有炉盖。

炉盖内有耐火材料制成的炉衬,用以保温。

炉体和炉盖的绝大部分用普通结构钢制作,靠近感应线圈的部分采用非顺磁的不锈钢制作。

浇注过程中炉金属液会逐步减少,液面会下降;为保证此过程中均有较高电效率和炉内金属液的热循环要求,要对线圈的高度进行控制,线圈下沿应略低于坩埚底,上沿应在坩埚满载液面的l/3之上、314之下。与浇口砖的轴线对应,炉盖上开有一孔;用耐火材料制成的塞杆由此孔穿过,垂直安放;控制浇口开闭的以调整熔融金属液流出、断流和流量。

为感应器线圈提供大功率中频电流的装置,其主电路采用三相可控硅整流然后逆变的电路;该装置可使用电子装置调整可控硅的导通角度或调整IGBT的通断时间完成功率控制。

本发明的有益效果是:使用底注技术,可减少铸件废品率,提高铸件质量。由于金属在熔炼过程中,杂质和熔渣均浮在液面;底注式浇注可避免杂质和熔渣进入铸件型腔,大大减少废品出现。使用中频感应加热技术,可取代落后的无加热浇注机和效率不高、保养繁琐的工频浇注机。

附图说明

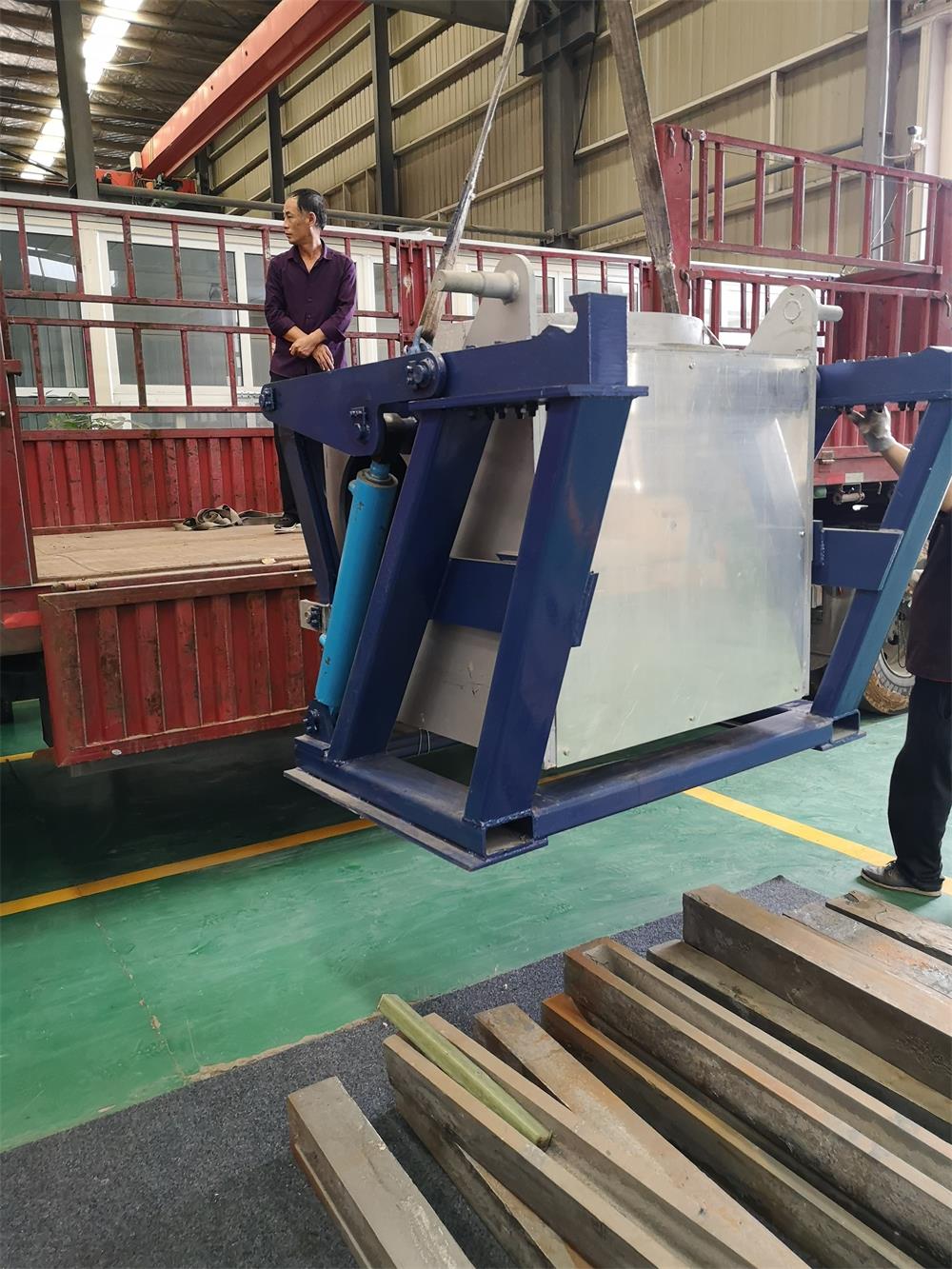

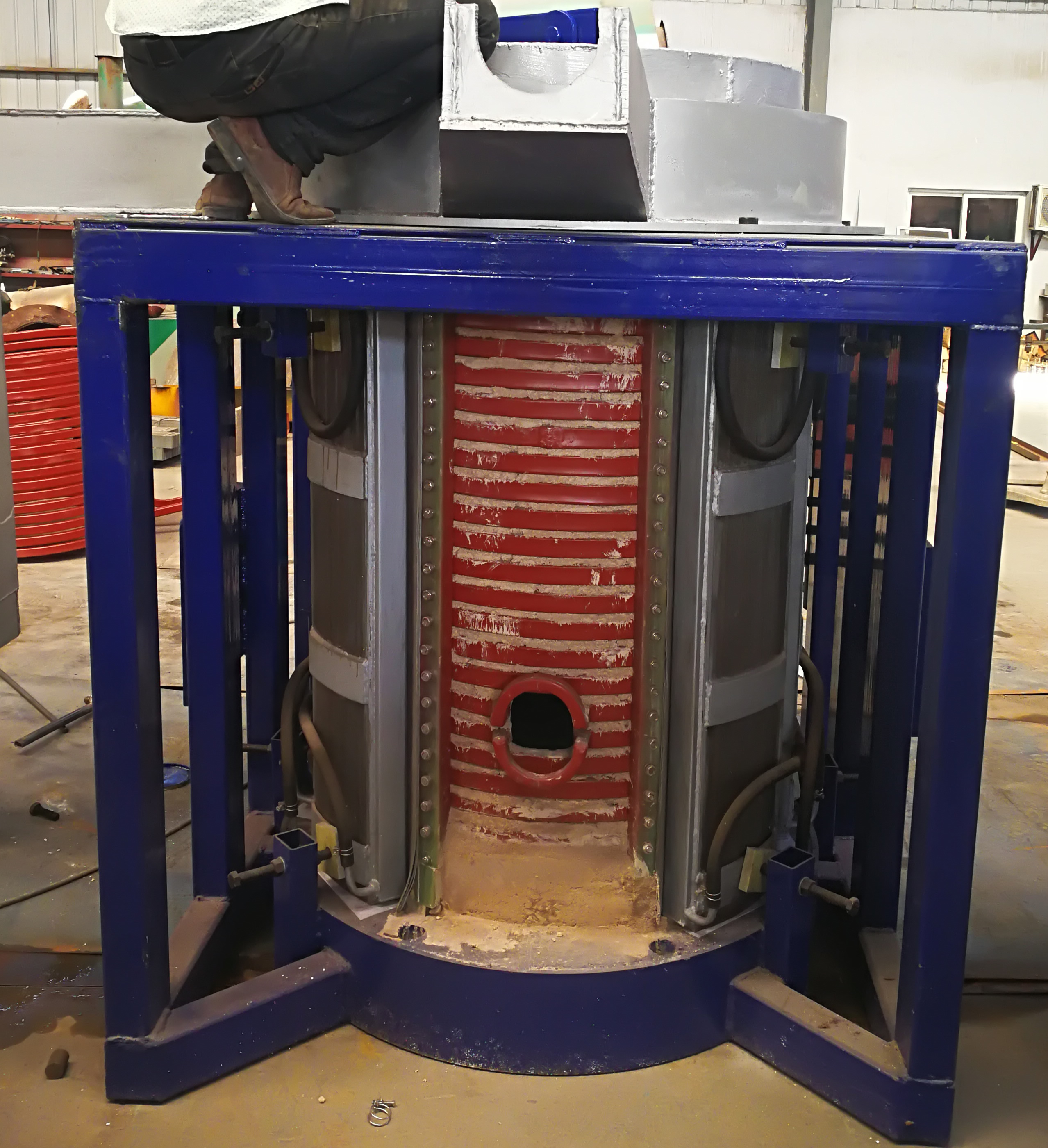

图l是本发明的底注式中频加热保温浇注电炉结构图;

图中1.金属液,2.炉衬(坩埚),3.绝缘隔热层,4.感应线圈,5.磁轭,6.塞杆,7.炉盖,8.炉盖内炉衬,9.炉壳,10.保温耐火砖,11.浇口砖。

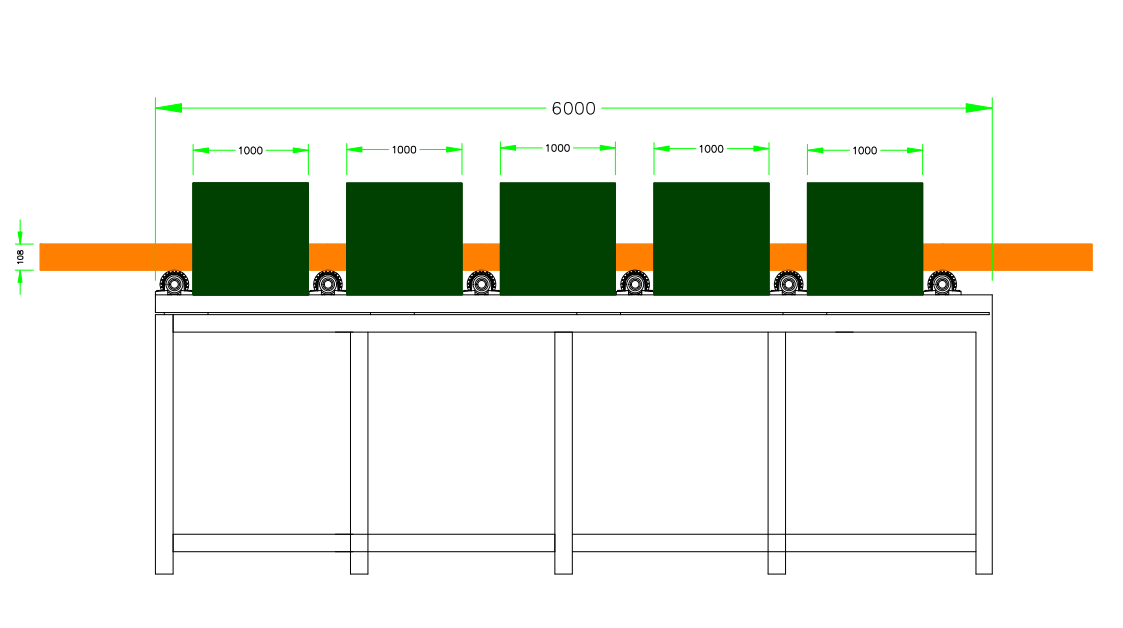

图2是本发明的供电主电路原理图;

图中QF1.主空气断路器,Lcl~Lc3.工频限流电感,Vl~V6.可控硅整流桥,L.平波电抗器,Lc4~Lc7.中频限流电感,V7~Vl0.可控硅逆变桥,C.中频谐振补偿电容,LT.感应线圈。

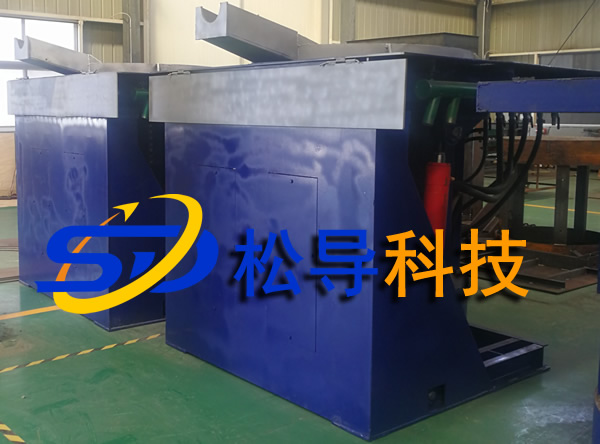

图3是本发明结构的立体示意图;

图中部件标号与图l相同。

下面结合附图和实施例对本发明进一步说明。

具体实施方式

实施例l:

本发明机械结构和实施方法见图l、图3。感应线圈4材质为电解铜管,圆形密排绕制。

线圈匝间做两层绝缘,内层用云母带缠绕,外层为玻璃丝带,浸漆处理。

感应器线圈垂直安放,与炉体中心轴线同轴。

感应器线圈外部装有磁轭5,磁轭用硅钢片制成,磁轭的功能作用是减少漏磁对线圈外部金属(包括炉体)的感应;在结构上起支撑和固定感应线圈的作用。

炉壳9为焊接结构件主要是支撑并固定线圈、磁轭等炉内部件使之成为整体。炉壳按材质不同分为三部分,上部和炉底部分使用普通碳素结构钢,中间部分用非顺磁质的不锈钢。炉衬2(也称“坩埚”)在线圈的内侧,内部形状为圆筒状。炉衬由耐火材料在开炉前打结并烧结制成。炉衬和线圈之间有绝缘隔热层3。绝缘隔热层内层(靠近线圈侧)材质为云母板,起绝缘作用;外层为石棉布或硅酸铝纤维毡,起隔热和阻挡炉衬材料在打结时外泄的作用。

图l中保温耐火砖10起保温作用。底注式浇口11使用成型的浇口砖,打结时镶嵌在炉底部的炉衬中,浇口轴线垂直向上;浇口砖用耐火材料在炉衬打结前预制。炉体上部配有炉盖7,材质为普通结构钢;炉盖中部开一孔(见图1),用于塞杆安装。

炉盖的炉衬8用耐火材料制成,用以保温。正常工作时,炉衬内装载浇注铸型用的熔融金属液l。浇注过程中炉内的金属液逐步减少,液面会下降;为保证在Z低液面时系统仍能保持较高电效率并还能满足炉内金属液的热循环要求,线圈的安装高度应进行控制,线圈下沿应略低于坩埚底,上沿应在炉内满载是熔液高度的l/3之上314之下,建议取l/2。用耐火材料制成的塞杆6,垂直安装在炉子中心线上;可沿炉子中心线上下移动,控制浇口开闭的以调整熔融金属液流出、断流和流量。开炉时,坩埚内注入铸型用的金属液;向感应器线圈中通入65-1500Hz的中频电流,金属液被其自身内部产生的电涡流加热;调整中频供电功率可控制金属液的温度。为感应器线圈提供大功率中频电流的装置,主电路采用三相可控硅整流然后逆变的电路;使用电子电路调整可控硅的导通角度或调整IGBT的通断时间,完成功率控制。

浇注过程中,向上提起塞杆则打开浇口,金属液从炉内流出向铸型充型;向下移动塞杆可关闭浇口,截断金属流,停止充型;控制塞杆提起高度,可控制金属液的流量。本发明所需的中频供电方法有多种,可以选择其中一种,典型的实施方法如下:首先将工业电网提供的三相工频电整流成直流,经电抗器滤波后逆变成所需的中频供给电炉加热。实现此过程的主电路见说明书附图2。

如图2所示,三相可控硅整流然后逆变的电路的结构为Vl~V6组成三相整流桥;三相整流桥的输出一端接平波电抗器L滤波后连接V7~Vl0组成逆变桥电路的输入一端,三相整流桥的输出另一端接平波电抗器L滤波后连接V7~Vl0组成逆变桥电路的输入另一端。整流元件采用可控硅或大功率二极管,逆变元件采用可控硅或IGBT。

感应器线圈LT作为负载,连接在逆变桥的输出点;中频谐振补偿电容C并联在感应器线圈LT两端。

图2中Vl~V6组成三相整流桥,将工频电力供电整流,变成的直流;直流电流经平波电抗器L滤波送至V7~Vl0组成逆变桥转变成中频,

感应器线圈LT作为负载,连接在逆变桥的输出点。电器上,感应器线圈是一个感性元件,功率因数很低,中频谐振补偿电容C并联在线圈两端作为功率补偿。调整Vl~V6桥路可控硅的触发角可控制电路的输出功率。调整V7~Vl0桥路可控硅的触发角可跟踪负载频率。

本文章来自网络,仅供学习参考。如涉嫌抄袭,请告知本网站删除。

手 机:15038554363