洛阳松导感应加热科技有限公司

联系方式:15038554363

24小时技术热线:15038554363

邮 箱:1390003299@qq.com

厂址:河南省洛阳市洛新工业园区

铝及其合金的中频炉熔炼

德国A维尔姆于1906年发明了硬铝合金(Al-Cu-Mg合金),使铝的强度提 高两倍,此后又陆续开发了 Al-Mn、Al-Mg、Al-Mg-Si, Al-Cu-Mg-Zn、Al-Zn-Mg 等不同成分和热处理状态的铝合金,这些合金具有不同的特性和功能,大大拓展 了铝的用途,使铝在建筑工业、汽车、铁路、船舶及飞机制造等工业部门上的应 用得到迅速的增长。

铝及铝加工材和钢铁材料是两类大规模生产的金属结构材料,在交通运输等 工业部门和人民生活各方面有激烈的市场竞争关系,交通运输业特别是汽车制造 业正超过建筑业和包装业,成为铝及铝加工材的第一大用户。

世界原铝(包括再生铝)产量的85%以上被加工成板、带、条、箔、管、 棒、型、线、粉、自由锻件、模锻件、铸件、压铸件、冲压件及其深加工件等铝 及铝合金产品,目前生产铝合金材料的方法主要有铸造法、塑性成型法和深加工 法。

铸造法就是利用铸造铝合金的良好流动性和可填充性,在一定温度、速度和 外力条件下,将铝合金熔体浇注到各种模型中以获得具有所需形态与组织性能的 铝合金铸件和压铸件的方法。

表4-7为铝及铝合金按合金成分与热处理方式分类表。

表4-7铝及铝合金按合金成分与热处理方式分类表

|

类另U |

合金名称 |

主要合金成分 (合金系) |

热处理和性能特点 |

举例 |

|

|

铸造铝合金 |

简单铝硅合金 |

Al-Si |

不能热处理强化,力学性能 较低,铸造性能好 |

ZL102 |

|

|

特殊铝硅合金 |

Al-Si-Mg |

可热处理强化,力学性能较 高,铸造性能良好 |

ZL101 |

||

|

Al-Si-Cu |

ZL107 |

||||

|

Al-Si-Mg-Cu |

ZL105 ZL110 |

||||

|

Al-Si-Mg-Cu-Ni |

ZL109 |

||||

|

铝铜铸造合金 |

Al-Cu |

可热处理强化,耐热性好, 铸造性和耐蚀性差 |

ZI201 |

||

|

铝镁儔造合金 |

Al-Mg |

力学性能高,抗蚀性好 |

ZL301 |

||

|

铝锌铸造合金 |

Al-Zn |

能自动淬火,宜于压铸 |

ZL401 |

||

|

铝稀土铸造合金 |

Al-Re |

耐热性好,耐蚀性高 |

ZL109Re |

||

|

变形 铝合金 |

不能热 处理强 化铝 合金 |

工业纯铝 |

^99.90% Al |

塑性好、耐蚀、力学性能低 |

1A99 1050 1200 |

|

防锈铝 |

Al-Mn |

力学性能较低,抗蚀性好, 可焊,压力加工性能好 |

3A21 |

||

|

Al-Mg |

5A05 |

||||

|

可热处 理强化 铝合金 |

硬铝 |

Al-Cu-Mg |

力学性能高 |

2A11 2A12 |

|

|

超硬铝 |

Al-Cu-Mg-Zn |

室温强度最高 |

7A04 7A09 |

||

|

锻铝 |

Al-Mg-Si-Cu |

锻造性能好,耐热性能好 |

2A70 2A80 |

||

|

Al-Cu-Mg-Fe-Ni |

|||||

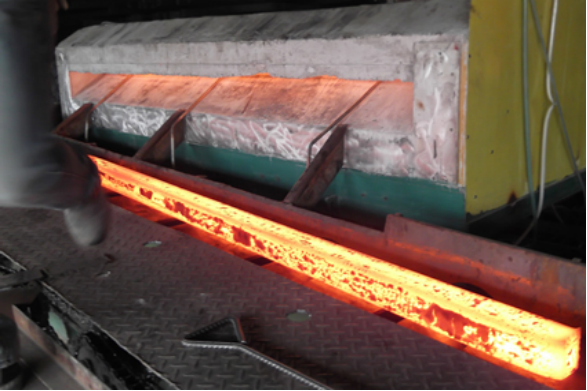

生产各类铸造铝合金时,首先将用电解法生产出的原铝,循环利用的再生铝 经反射炉、电阻炉或中频炉将它们熔化,并配以各类中间合金使其符合所生产品 种的化学成分的要求,最终浇注成各种铸件(或锭、坯)。

4.6.5铝液中的气体及其净化

4. 6. 5. 1氢在铝液中的溶解度 氢在铝中的溶解度如图4-30所示。

由图可见,在高温液态下(700 ~800龙)氢具有较高的溶解度,但由液态 向固态转变时,氢的溶解度明显减小,固态时为0.036mI/100g,液态时则为 0. 68mL/100g,两者差值为0. 64mI/100g,若不及时将氢排出,凝固后的铸件 (或锭、坯)就会产生较多的气孔。

4. 6. 5. 2 铝液中气体及其来源

溶入铝液中的气体绝大部分是氢,分析铝合金中的气体成分可知氢占85% 以上,因此可以认为铝合金的含气量基本上就是含氢量。

应该指出,铝合金中的气体并不来源于炉气组成中的氢。根据气体分析,大 气中氢的分压极微(«5xlO-6MPa),远比铝液中的氢分压低。从热力学观点来 看,溶于铝液中的氢是不稳定的,有强烈地自铝液内部向大气扩散的趋势。其 次,研究氢溶入铝液的过程看出,分子态的氢并不能溶入铝液中,只有离解成原 子态的氢才能溶入铝液中。有人在纯净的氢气下熔炼合金,结果获得了没有气 孔、组织致密的合金锭,可见,炉气(大气)中的氢分子不是形成气孔的根源。 根据生产实践和实验证明,铝液中的氢和氧化夹杂物来自铝液和水汽的反应。

铝在液态下,与水汽发生下列反应:

2A1(液)+3玦0(汽)=7-Al2O3 + 3H2

3H2 =6H

2A1(波)+ 3%0(汽)=^=7-Al203 + 6H

在一般熔炼温度下,例如,温度r = 1000K, p„20 =3kPa (相当于我国东南 沿海夏季的湿度)时,根据热力学计算,由于铝液与水汽发生上述反应的结果, 使得铝液表面上氢的分压PH?可达约l-2x 1010MPao因此氢便强烈地溶入铝液中。 式(4-35)是一个极其有害的反应,在934 -1123K范围内,该反应的标准吉布 斯自由能变化AGe的计算公式为:

AGe = - 67624 - 19. 39 T

式中T一反应温度,K。

由此式可见,熔炼温度愈高,铝液与水汽就愈易发生反应,其危害也就愈 大。

为了控制铝液与水汽的这个有害反应,炉料及熔炼工具经表面清理后,必须 预热,除去表面吸附的水汽,方能进入铝液。各种熔剂、变质剂使用前必须烘干 或脱水预熔,炉衬必须烘干,砂型中的水分应该严格控制。

然而实践经验证明,即使严格遵守工艺操作,也不能完全避免铝液与水汽的 反应。根据计算,当T= 1000K时,在干空气条件下(水汽分压pH2o =2.59 X 10-20MPa),水汽就能与铝液发生反应。任何经过烘干的炉料、工具、熔剂、砂 型所剩余的水分也都足够引起反应。因此,在铝液中总是含有一定数量的氢。还 应指出,固态的铝锭在低于250%:的条件下即能与空气中的水汽发生反应:

Al(固)+ 3鸟0(气)=A1(OH)3(0)

A1(OH)3分布在铝锭的表面(见表4-8),是一种白色粉末,组织疏松,对 铝锭没有保护作用,称“铝锈”。当用带铝锈的铝锭作炉料时,在高温下(大于 400龙)铝锈按下式分解:

|

|

表4书某露天铝锭的表层组成 |

% |

|

|

组成 部位 |

水分 |

A1(OH)3 |

ai2 o3 |

|

表面铝锈 |

12. 99 |

69. 98 |

1 |

|

离表面1mm处 |

0.48 |

27. 1 |

4.7 |

2A1(OH)3——A12O3 +3H2O

此时产生的ALO3组织疏松,能吸附水汽和氢,熔炼时混入铝液中,增加铝 液中的气体含量和氧化夹杂物含量,因此铝锭不应露天堆放,而应贮存在干燥的 仓库中,以防止产生铝锈。对于已经生锈的铝锭,熔炼前应彻底清除,否则,其 他工艺操作即使控制很严格,也很难获得优质的铝液,严重时甚至可能使整炉铝 液报废。

此外,各种油脂是具有复杂结构的碳氢化合物,铝液与油脂接触会产生下列 反应:

Al + CH AI4C3 + yH2

这一反应也是铝液吸氢的来源,故在生产中应禁止使用沾有油渍的炉料。

4. 6. 6中频炉熔化铸铝合金要点

4. 6. 6. 1 工艺原理

在铝合金的熔炼中,铝及多数铝合金液表面有一层致密的氧化膜,阻碍了铝 液中的氢逸入大气。如果向铝液中加入适量的熔剂,能使铝液表面致密的氧化膜 破碎成为细小颗粒,并将其吸附和溶解。因此铝液表面撒上熔剂后,阻碍氢逸入 大气的表面氧化膜就不存在了,氢很容易通过熔剂层进入大气(同时熔剂层有 隔离铝液与大气中水汽接触的作用);另一方面,熔剂吸附和溶解铝液中的氧化 夹杂物,同时也去除了吸附在氧化夹杂物表面上的小气泡,最后扒除铝液表面熔 剂及熔渣,从而达到了铝液净化的目的。这就是熔剂法净化的工艺原理。

在熔炼各种铝合金返回料、切屑等废料,以及Al-Mg合金时,均必须在熔剂 覆盖下进行,以便获得较为洁净的铝液。

A对熔剂的要求

根据熔剂法净化的工艺原理及处理方法,对铝液净化用熔剂应有以下要求:

-

不和铝液发生相互作用,既不产生化学反应,也不相互溶解;

-

能吸附或溶解心2。3等氧化物,有良好的净化使用;

-

熔点应低于熔炼温度,并在液态下有良好的流动性,这样,在熔炼时 容易在铝液表面形成连续的覆盖层,起覆盖作用,而在浇注前又能结成硬壳,易 于扒除,以免造成熔剂夹杂;

-

熔剂的密度明显地小于铝液的密度,以使铝剂容易上浮,便于排除;

-

来源充足,供应方便,价格便宜。

B熔剂的工艺性能

一种好的金属液净化用熔剂应具备良好的覆盖性能、分离性能及净化性能。 这些工艺性能主要是由熔剂的表面性能决定的。

-

覆盖性能 熔剂的覆盖性能亦可称为铺开性能,指熔剂在金属液面上 自动铺开,形成连续的覆盖层的能力。

-

分离性能熔剂的分离性能亦称扒渣性能,指熔剂与金属液的自动分 离能力。熔剂具有良好的分离性能,以便于扒渣,不使熔剂和金属液相互混杂形

成熔剂夹杂。

(3)净化性能熔剂的净化性能指其除渣除气的能力,这里主要是指其吸 附、溶解铝液中氧化夹杂物的能力。

C常用熔剂及其选择

根据净化工艺对熔剂提出的要求,合理选择熔剂,其中最本质的是根据对熔 剂的工艺性能要求,正确选配熔剂。铝液的熔剂,多数为盐类混合物,熔剂的工 艺性能与其表面性能(铺开,分离等)密切相关,而其表面性能又直接与熔剂 的各成分相联系。铝合金常用溶剂的组成如表4-9所示。

表4-9铝合金常用熔剂的组成 %

|

序号\ |

成 分 |

用途 |

|||||||

|

NaCl |

KC1 |

NaF |

Na3AlF6 |

Na2SiFfl |

CaF2 |

MgCl2 |

其他 |

||

|

801 |

772 |

985 |

995 |

1330 |

710 |

|

|||

|

1 |

50 |

50 |

|

|

|

|

|

|

一般铝合金覆盖 剂 |

|

2 |

|

40 |

|

|

|

|

|

60 BaCl2 |

|

|

3 |

47 |

47 |

|

6 |

|

|

|

|

|

|

4 |

20 |

50 |

|

|

|

|

|

30 CaCl2 |

|

|

5 |

75 |

|

|

|

|

|

|

25 CaCl2 |

|

|

6 |

45 |

|

40 |

15 |

|

|

|

|

Al-Si合金覆盖兼 净化(含NaF者有 变质作用) |

|

7 |

25 |

|

60 |

15 |

|

|

|

|

|

|

8 |

50 |

10 |

30 |

10 |

|

|

|

|

|

|

9 |

50 |

35 |

15 |

|

|

|

|

|

|

|

10 |

62.5 |

12.5 |

|

|

25 |

|

|

|

|

|

11 |

37 |

|

|

|

|

18 |

45 |

|

Al-Mg合金覆盖 兼净化 |

|

12 |

8 |

|

|

|

|

10 |

67 |

15 MgF2 |

|

|

13 |

|

31 |

|

|

|

11 |

14 |

44 CaCl2 |

|

|

14 |

|

|

|

|

|

|

|

100光卤石① |

|

|

15 |

|

|

|

|

|

10-20 |

|

70-80 光卤石① |

|

|

16 |

39 |

50 |

|

6.6 |

|

4.4 |

|

|

废料重熔覆盖与 净化 |

|

17 |

50 |

35 |

|

15 |

|

|

|

|

|

|

18 |

40 |

50 |

10 |

|

|

|

|

|

|

|

19 |

60 |

|

20 |

|

|

20 |

|

|

|

|

20 |

60 |

|

20 |

|

|

20 |

|

|

|

|

21 |

50-70 |

|

5 ~10 |

6~10 |

|

|

|

14 ~25 BaCl2 |

|

①以无水光卤石加入,其成分为50% MgCl2 +40% KC1,其余为Cad?+NaCl。

4. 6. 6. 2 工艺要点

-

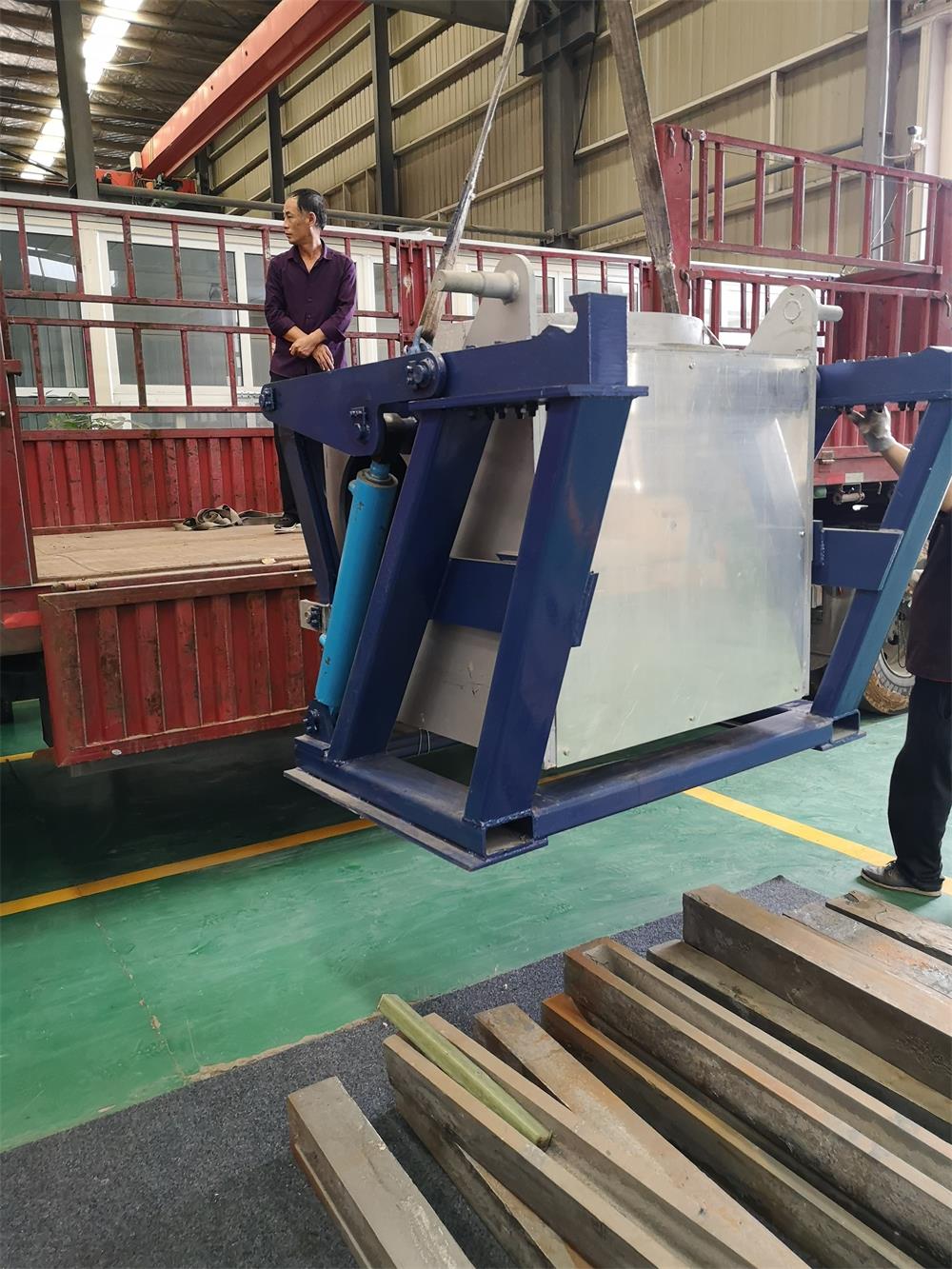

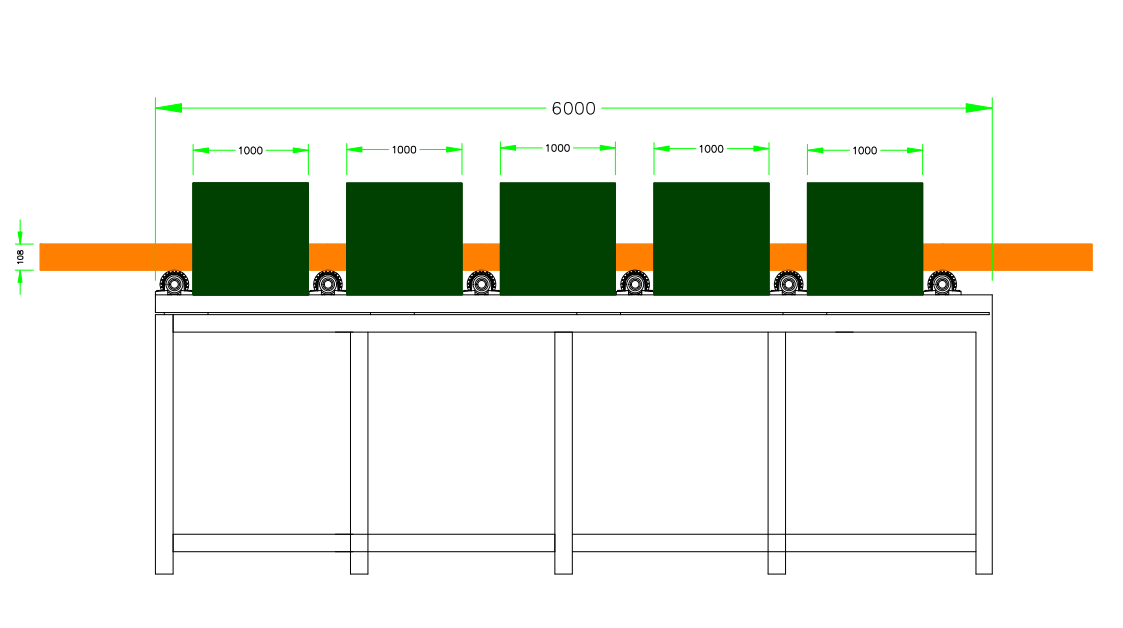

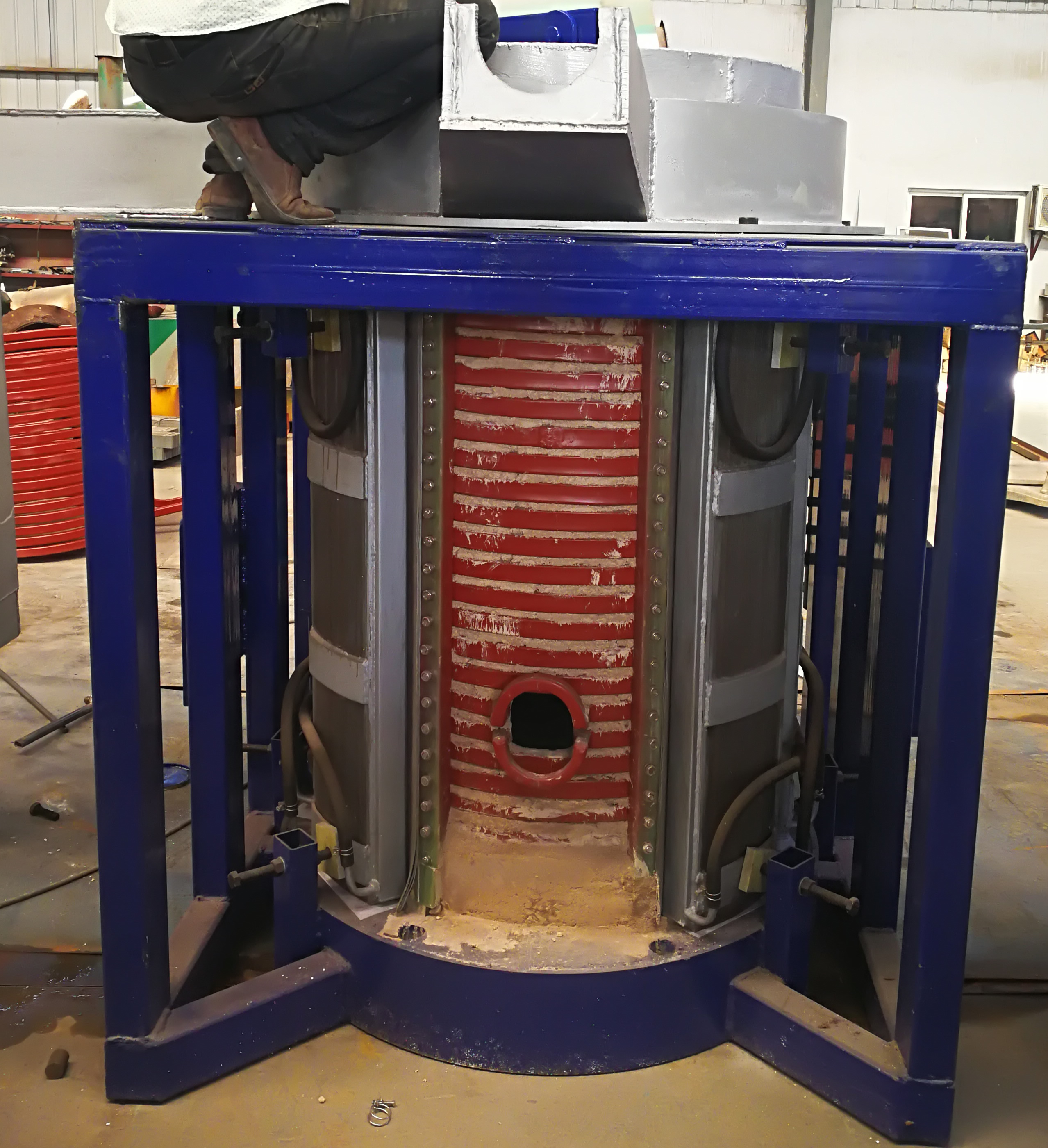

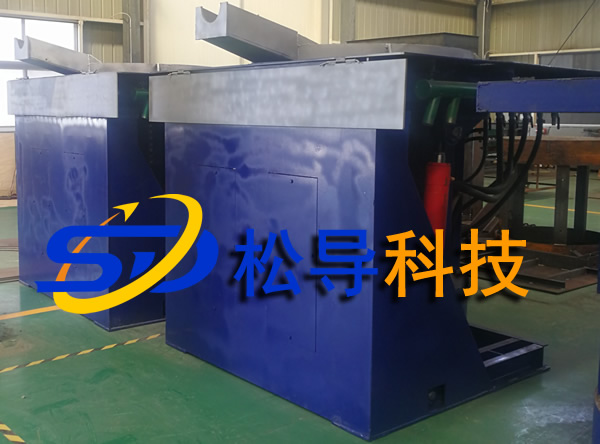

中频炉熔炼条件下,应根据炉子容量、熔化原料条件及铝合金导磁率 的特点,选择合适的功率及频率,否则会效果不佳,为了适应熔铸的要求,电源 可采用串联电路即“一拖二”或“一拖三”的配置。

例如,某厂5t中频感应铝熔炉(2台),中频电源采用12脉整流,功率选 定为1800kW,输出频率为200Hz。

-

使用原料必须严格管理,为了控制铝液与水汽所产生的有害反应,炉 料及熔炼工具经表面清理后,必须预热,各种熔剂,变质剂使用前必须烘干或脱 水预熔,铝锭不应露天堆放,防止产生铝锈,已经生锈的铝锭应该彻底除锈,且 不含油渍。

-

结合实际情况,采用各种有效措施对炉液进行净化,例如Alcoa469、 FILD、各种陶瓷过滤器、MINT、动态真空法等。

手 机:15038554363